Глава IX. Художественное литье из металла

Металлическое литье, или литейное производство, - одна из древнейших индустрий человечества, революционизировавшая развитие всей человеческой культуры. Процесс современного литья заключается в следующем: сначала изготовляют форму с модели изделия, а затем отливают в ней само изделие.

Современная технология изготовления литых изделий представляет собой совершенный комплекс производственных процессов, способный удовлетворить практически любые технические и эстетические требования к готовой продукции. Изготовление литых изделий включает в себя те же процессы, что и лепные работы: изготовление модели, изготовление формы, отливка в этой форме изделия и отделка изделия. Но каждый из этих процессов имеет свои особенности по сравнению с подобными лепными процессами. Главная особенность литейного производства - высокая темпера-тура расплавленного металла, из которого изготовляют изделия. Этим объясняются и особенности каждого процесса. Так, формы для изготовления металлического литья должны быть огнеупорными, т. е. способными выдерживать высокую температуру расплавленного металла. Различают формы по их оборачиваемости - разовые и многократно используемые. В соответствии с этим подразделяют и литье: в разовые формы и в многократно используемые.

Разовые формы, которые после заливки в них металла и его" твердения разрушаются, бывают земляные, гипсовые, оболочковые или корковые. Многократно используемые - полупостоянные (керамические или глиняно-песчаные формы) и постоянные (металлические, называемые кокилями).

Разнообразны и методы отливки изделий: обычное литье, центробежное литье под давлением и литье методом вакуумного всасывания.

Продукт, получаемый в результате литейного производства, тоже называют литьем. Литье может быть заготовительным и фасонным. Заготовительное литье - результат заготовительных операций металлургического процесса - слитки различной конфигурации, предназначенные для дальнейшей ковочной или прокатной обработки. Фасонное литье - готовое изделие или полуфабрикат, предназначенный для технического использования и дальнейшей обработки резанием или чеканкой.

Литье, предназначенное удовлетворять эстетические запросы общества, называют художественным. Литье крупногабаритных архитектурных деталей выполняют в разовых земляных формах. В них можно отливать изделия любой конфигурации, массы и размеров из любых литейных сплавов. Такие формы изготовляют из различных формовочных смесей, называемых формовочной землей.

Формовочные смеси готовят из песка и глины, сочетая их в раз-личных дозировках. Различают тощие, полужирные и жирные формовочные смеси. Для художественного литья используют полужирные и жирные смеси из мелкозернистых песков (с величиной зерен 0,053...0,074 мм) и содержанием глины от 12 до 25% по массе. К свойствам этих смесей предъявляют определенные требования.

Огнеупорность - характеризуется температурой оплавления зерен песка в смеси, которая должна быть выше температуры заливаемого в форму металла. В противном случае при оплавлении отдельные песчинки образуют на поверхности отливки пригарь, трудно отделимую от поверхности изделия. Укрупнение фракций песка повышает огнеупорность смеси.

Газопроницаемость смеси - способность смеси пропускать пары и газы, образующиеся при заливке формы расплавленным металлом. Газы выделяются из заливаемого металла, из смеси в результате испарения влаги и из защитных покрытий рабочей поверхности формы при их выгорании. Если газ не сможет выходить непосредственно через стенки формы, он будет препятствовать точному заполнению металлом рельефа формы и будет выходить через литниковое отверстие (металл будет "кипеть"), оставляя раковины на поверхности и в теле отливки.

Однородность смеси определяют по составу песка. При просеивании песок должен давать на двух соседних ситах не менее 50% остатка. Такие смеси имеют одинаковые формовочные свойства во всей массе.

Теплопроводность смеси должна быть небольшой, чтобы на поверхности отливки не образовалась закалка, трудно поддающаяся чеканке при доработке изделия.

Податливость - способность смеси деформироваться, не сопротивляясь усадке (уменьшению в объеме) металла при остывании. Такими качествами должны обладать смеси для заполнения полостей отливки.

Прочность, или крепость, смеси - способность выдерживать необходимые воздействия: отделку выступающих деталей формы, сотрясения при перестановке и перемещении формы и особенно при восприятии нагрузки от заливаемого металла.

Пластичность - способность увлажненной смеси воспринимать на себе без растрескивания и разрушения отпечаток от модели со всеми подробностями ее деталировки. Пластичность смеси улучшается с увеличением содержания глины и с измельчением и огрублением зерен песка.

Долговечность смеси - способность материала, из которого сделана форма, после отливки изделия сохранять все первоначальные свойства для повторных формовочных процессов. На практике все же приходится освежать формовочную смесь, потому что глина постепенно перегорает, а зерна песка растрескиваются и смесь теряет пластичность. Для восстановления прежних качеств просеиванием удаляют мелочь и пыль, обогащая оставшуюся массу свежим песком и глиной.

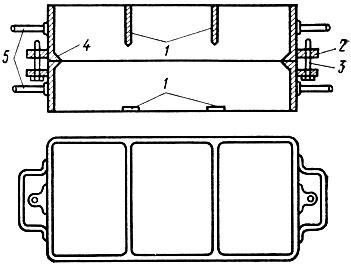

Формовка - процесс изготовления формы. Формовку выполняют в специальных обоймах-ящиках без дна и крышки, называемых опоками. В зависимости от размеров и конфигурации отливки форму делают в двух (рис. 115) и более опоках. Изнутри опоки оснащены буртиками 4 и ребрами (для лучшего сцепления с формовочной землей), а снаружи - ушками 2, штырями 3 (для соосности сочленяемых опок) и ручками 5. Опоки должны быть прочными, хорошо пригнанными друг к другу без люфта штырей в ушках, по возможности легкими. Опоки делают из дерева, чугуна,, стали и алюминия.

Рис. 115. Опока: 1 - ребра, 2 - ушки, 3 - штыри, 4 - буртики, 5 - ручки

Формы небольших и несложных моделей делают простыми, а крупных и сложных - кусковыми. Формовочную землю перед формовкой просеивают, увлажняют, перемешивают и выдерживают в течение 2 ч до употребления, чтобы усреднилась влажность.

Тонкостенные простые и даже ажурные изделия отливают во влажных формах (без предварительной просушки). Содержание глины в формовочной смеси должно быть не более 15%, влажность смеси - 3,5%. Такие смеси называют "смесями для формовки в сырую".

В формовочных смесях для изготовления кусковых форм может содержаться до 25% глины. Первоначальная влажность земли должна быть 4,5...4%, а если предполагается длительное изготовление кусков, то влажность увеличивают, чтобы поверхность кусков не обсыхала. В такие смеси вводят органические добавки. Сушат куски формы в специальных сушильных камерах при 200...250°С. При этом органические добавки выгорают и образуются поры, благодаря чему увеличивается газопроницаемость и уменьшается теплопроводность формы.

Во время просушки поверхность формы покрывается налетом сажи, которая предохраняет их от оплавления при заливке металла. Смеси для форм, предназначенных к просушке, называют "смесями для формовки всухую".

Формовочные смеси подразделяют на облицовочные (модельные), наполнительные и стержневые. Облицовочную смесь укладывают тонким слоем непосредственно на поверхность модели, она должна быть более пластичной, огнеупорной и прочной, чем наполнительная. Всю остальную полость опоки заполняют наполнительной смесью. Облицовочную смесь уплотняют осторожно и зачастую обминают руками, а наполнительную - механическими трамбовками. Для облегчения готового изделия в полость формы закладывают пустотобразователи, которые готовят заранее отдельно от формы из формовочной смеси по чертежам. Называют пустотобразователи стержнями, хотя конфигурация их может быть самой причудливой. Стержни со всех сторон замкнуты расплавленным металлом, поэтому больше, чем все остальные части формы, подвергаются воздействию высокой температуры, а следовательно, более интенсивному выделению газов. Для выхода газов из стержня внутри него устанавливают коническую перфорированную трубку (для больших и сложных стержней - каркас из трубок), через которую газы отводятся в тело формы.

При остывании отливки стержни подвергаются сильному давлению от усадки металла, поэтому их изготовляют из податливой смеси, тогда они не мешают усадке отливки. В противном случае изделие может дать трещину. После остывания отливки и снятия формы стержни должны легко выбиваться из отливки, высыпаясь из нее, порой через очень ограниченное отверстие. Итак, стержни должны быть прочными, огнеупорными, газопроницаемыми, податливыми и легко выбиваться после отливки. Для обеспечения этих качеств в формовочные смеси вводят пески и глины различных или нескольких сортов и добавляют крепители (олифу, лаки, декстрин или сульфитный щелок).

Изготовление моделей в литейном и лепном производстве сходны. Но модели для художественного литья имеют свои особенности: они должны быть несколько больше оригинала, так как, во-первых, металл при остывании дает усадку, а, во-вторых, размеры отливки уменьшаются в результате механической обработки при доводке изделия. Если же модель делают в два этапа (с переводом в металл модели из легко обрабатываемых материалов, но менее выносливых), то делают еще один припуск на усадку и доводку металлической модели. Для изменения переносимых размеров пользуются пропорциональным циркулем и усадочным метром с увеличенными делениями на процент усадки того или иного металла (в среднем: чугун - 1%, латунь и бронза - 1,5 и алюминий - 1,75%).

Модели должны иметь гладкую поверхность и формовочные конусы, что облегчает изъятие их из формы. При необходимости их делают разъемными. Изготовляют модели из гипса, металла, воска, дерева (сосны, ольхи, березы, бука, грушевого дерева, ореха, реже из красного и черного дерева). Чтобы предохранить от коробления и износа, деревянные модели окрашивают.

Металлические модели отливают или растачивают из чугуна, латуни, алюминия и специальных сплавов. Они значительно дороже деревянных, так как требуют сложной механической обработки. Наиболее дешевые из них чугунные, поэтому модели массивных архитектурных деталей (колонн, тяг, решеток, балясин, поручней, постаментов и др.) выполняют из чугуна. Чугун для изделий с мелкой деталировкой не годится, так как он хрупок, трудно поддается механической обработке и легко ржавеет. Из латуни делают модели сложного архитектурного декора. Латунь легко паять, поэтому сложные модели можно изготовлять по частям, а затем их спаивать. Из латуни также делают модели, рассчитанные на длительное хранение, так как латунь не подвергается коррозии. Алюминиевые модели легкие, но быстро изнашиваются и легко деформируются.

Гипсовые модели широко применяют для изготовления несерийных или малосерийных изделий. Восковые модели делают для литья по плавящимся моделям. Этот способ художественного литья самый древний, очень простой и дает высокое качество отливок. Восковую модель готовят по-разному: как оригинал, лепят как копию, отливают в гипсовых или кусковых формах, штампуют. По каждой восковой модели можно сделать только одну отливку.

Способы формовки (изготовления формы) зависят от размеров и особенностей модели и в какой-то мере от серийности выхода изделий: формовка по целой модели, по разъемной, с отъемными частями, со стержнями, машинная формовка, формовка в почве. Все виды формовки производят с применением опок, только формовка в почве может быть без опоки.

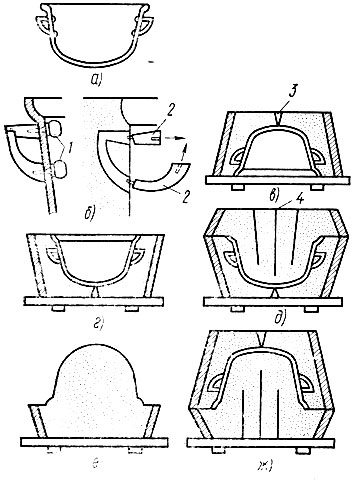

Рассмотрим способ формовки изделия (казана) с отъемными деталями (рис. 116). Отъемные детали (рис. 116, б) - ручки 2 - состоят из двух частей. Их крепят к модели сосуда винтами 1 со шляпками в виде барашка. Собранную модель казана (чистую и сухую) укладывают на под модельную плиту кверху дном (рис. 116, в), присыпают (припыливают) с помощью тампона древесно-угольной пылью, графитной или ликоподием, чтобы она легче вынималась из формы, устанавливают верхнюю опоку разъемом (стороной с буртиками) вниз, так чтобы модель была равноудалена от ее стенок, и сразу устанавливают литник 3 (в более сложных случаях - литниковую систему). Литниковая система (рис. 117) предназначена для подвода металла к полости формы и очищения его от шлака.

Рис. 116. Формовка по модели с отъемными деталями (в разрезе): а - модель казана, б - устройство и схема крепления отъемных деталей (ручки), в - модель и верхняя опока с набивкой на подмодельной плите, г - верхняя набитая опока на второй подмодельной плите, д - установка и набивка нижней опоки, е - болван (нижний), ж - готовая форма; 1 - крепежные винты .ручек, 2 - детали ручек, 3 - литник, 4 - наколы воздушных каналов

Рис. 117. Литниковая система: а - обыкновенная, б- с литниковой чашей в опоке-наращалке, в - модель литниковой системы; 1 - чаша, 2 - стояк, 3 - шлакоуловитель, 4 - питатели

Затем насеивают первый слой облицовочной земли через сито, чтобы с поверхностью модели не соприкасались случайные включения, дальше следующий облицовочный слой толщиной 25...35 мм и обжимают его руками у вертикальных поверхностей модели. Затем заполняют опоку наполнительной землей слоями 50...80 мм и каждый слой тщательно уплотняют клинообразным концом трамбовки, а последний - плоской стороной трамбовки. Излишек земли срезают линейкой (счищалкой). От тщательности уплотнения смеси зависит качество изделия.

Набитую опоку вместе с подмодельной плитой поднимают, переворачивают разъемом вверх, устанавливают на вторую под модельную плиту или на гладкий стол, снимают под модельную плиту (первую) и вывертывают крепежные винты ручек (см. рис. 116, г). Поверхность, соприкасавшуюся со снятой подмодельной плитой, приглаживают гладилкой для упрочнения и присыпают разделительным песком. Если модель небольшая, вместо песка можно использовать припыл. Песок, попавший на поверхность модели, удаляют. На перевернутую верхнюю опоку устанавливают нижнюю разъемом к разъему, закрепляют и наполняют нижнюю опоку формовочной землей (рис. 116, д) в том же порядке, как и первую. По окончании в форме делают наколы воздушных каналов 4 для улучшения газопроницаемости. В рассматриваемом случае выполняется формовка с нижним болваном - частью формы, входящей в полость изделия. В тех случаях, когда необходим верхний болван (рис. 118), его подвешивают к ребрам 2 опоки на крючьях 3 и укрепляют солдатиками 4. Для лучшей связи с формовочной землей высоту ребер опоки делают такой, чтобы расстояние между ними и моделью было не более 30 мм. Формовочную смесь около ребер и крючьев подвески уплотняют руками.

Рис. 118. Формовка с верхним болваном: 1 - опоки, 2 - ребра, 3 - крючья, 4 - солдатики

Для выполнения следующей операции опоки переворачивают и удаляют литник. Верхнюю опоку затем снимают, оставляя модель на нижнем болване, и перевертывают разъемом вверх. В этом положении (см. рис. 116, г) удаляют детали ручек 2 (сначала нижние, а потом верхние). Форму верхней опоки осматривают и, если есть небольшие дефекты, все поврежденные места смачивают водой, чтобы повысить пластичность смеси, и отделывают поверхность ланцетом, гладилкой или крючком. Затем форму обметают, обдувают, прочищают перышком литниковый канал и приступают к снятию модели с болвана. Ее снимать не следует до исправления дефектов верхней формы, так как в случае неудачи несложно будет набить последнюю заново.

Перед снятием модели с болвана смесь в местах примыкания к краям формы смачивают водой, чтобы укрепить их от разрушения при снятии с небольшим раскачиванием. Плоскость разъема ни в коем случае нельзя исправлять или приглаживать, так как при этом образуются зазоры между половинками форм, в которые может просочиться металл при заливке. После снятия модели отделывают болван (см. рис. 116, е), обдувают и припыливают обе части формы, верхнюю опять устанавливают на нижнюю (см. рис. 116, ж), скрепляют, проверяют, нет ли люфта или перекоса. И то и другое может повлечь разрушение верхней формы. Затем накалывают душником верхнюю форму и отправляют под заливку.

Большинство операций процесса литья архитектурных деталей механизировано, что повысило производительность труда и качество изделий. Машинная формовка обеспечивает однородность уплотнения наполнительной земли и большую точность форм и изделий. Благодаря точности машинных операций не требуется отделки формы и подчеканки литья. При изготовлении сложного архитектурного литья все же приходится применять ручное уплотнение облицовочных смесей, а машина высвобождает модель из кусковой формы.

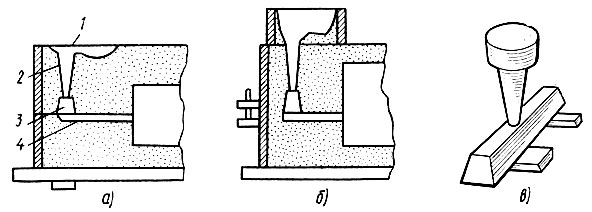

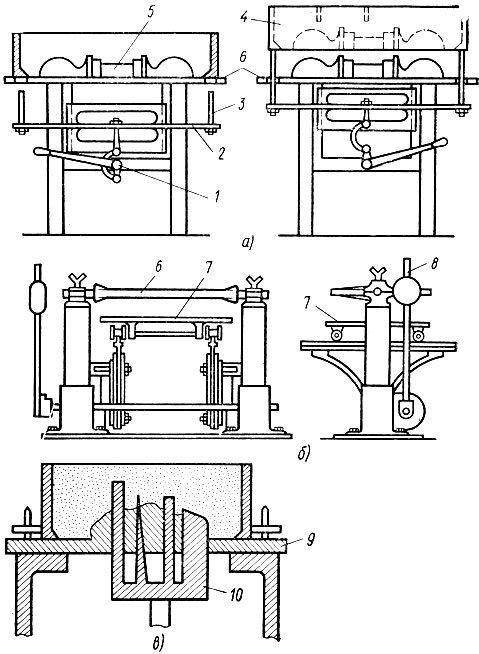

Для формовки применяют машины с штифтовым подъемом опоки, с поворотным столом и с протяжной модельной плитой.

На машине со штифтовым подъемом опоки (рис. 119, а) рычаг соединен с кривошипно-шатунным механизмом У, который приводит в движение раму 2 с жестко закрепленными штифтами 3. При повороте рычага штифты перемещаются по направляющим отверстиям в подмодельной плите 6 и поднимают форму 4 с опоки. Модель 5, закрепленная на плите, освобождает форму.

Рис. 119. Схемы формовочных машин: а - с штифтовым подъемом опоки, б - с поворотным столом, в - с протяжной модельной плитой; 1 - кривошипно-шатунный механизм, 2 - рама, 3 - штифты, 4 - форма, 5 - модель, 6 - металлическая плита, 7 - каретка для транспортировки готовых форм, 8 - рычаг с противовесом для подъема плиты при ее перевертывании и освобождении формы от модели, 9 - протяжная плита, 10 - гребенка

Принцип действия машины с поворотным столом (рис. 119, б) сводится к тому, что нижнюю и верхнюю плоскости металлической плиты 6 стола используют как под модельные плиты, к которым крепят полумодели. Набив одну опоку, металлическую плиту переворачивают и набивают опоку с другой частью модели и литниковой системой.

Машина с протяжной плитой (рис. 119, в) имеет под модельную металлическую плиту 9 со щелевыми отверстиями и с простым тянутым рельефом между ними. В щелевые отверстия вдвигают гребенку 10 с деталями модели сложного рельефа, после чего набивают опоку, а гребенку удаляют. С помощью этой машины целесообразно формовать архитектурные тяги с разнообразными порезками или детали с глубоким и тонким рельефом.

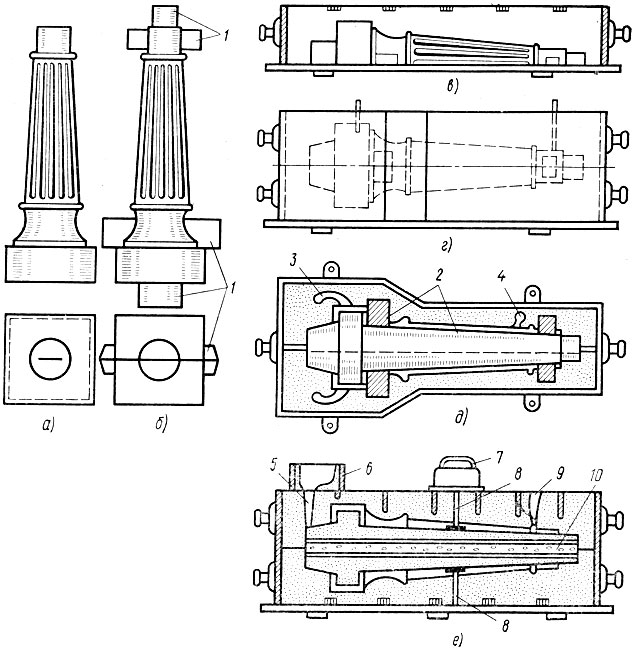

Первые две машины предназначены для формовки пустотелых деталей с использованием стержней. Заготовка стержней механизирована. Стержни обычно опирают на форму специальными выпусками - знаками. Знаки могут быть выпусками самой смеси или каркаса стержней. Места, заготовленные в форме для опоры знаков, тоже называют знаками. Для формовки со стержнем модель делают разъемной. Рассмотрим, как формуют балясины (рис. 120) Модель балясины металлическая. Знаки стержней верхнего и нижнего отверстий (для поручня и тяги) и стержня полости делают деревянными 1. Формовку выполняют в двух опоках. Набивают нижнюю опоку (рис. 120, в), затем верхнюю (рис. 120, г), вынимают модели, в каждую половину формы в средней части отпечатка устанавливают по жеребейке 8 (стоечки, предохраняющие длинные стержни малого сечения от прогиба), вынимают модели литника 5 и выпора* 9, вставляют стержни 2, проверяют шаблоном размеры полости (толщины стенок будущей отливки) и собирают форму. Затем закрепляют концы жеребеек, подклинивая их или пригружая. Чтобы форма не раскрылась, при заливке верхнюю опоку тоже равномерно загружают. Пригруз 7 должен превышать массу будущей отливки в три-четыре раза.

* (Выпор - канал, подобный литнику, но без чаши, устанавливаемый, как правило, в самой верхней части формы крупных отливок, чтобы облегчить выход газов, смягчить удар металла в верхнюю часть формы, наблюдения за режимом ее наполнения.)

Рис. 120. Процесс формовки балясины: а - образец готовой балясины (фасад и план), б - модель балясины, разъемная по вертикальной оси (фасад и план), в - набивка нижней опоки с полумоделью, г - набивка верхней опоки, д - укладка стержней, е - готовая форма; 1 - знаки, 2 - стержни, 3 - питатели, 4 - канал выпора, 5 - литник, 6 - опока-наращалка с литниковой чашей, 7 - пригруз, 8 - жеребейки, 9 - выпор, 10 - трубка для отвода газов

Архитектурные детали, требующие большой рабочей площади для их выполнения, "формуют в почве", т. е. в грунтовом полу цеха.

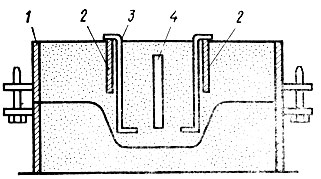

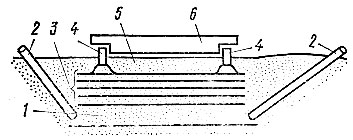

Для тяжелого чугунного литья типа решеток парковых оград делают твердую постель, для небольших, не требующих высокой точности изделий, - мягкую. Для твердой постели копают яму по размерам модели с припуском на откосы грунта и глубиной на 20 см больше высоты слоя формовочной земли. На дно ямы насыпают слой 1 (рис. 121) смеси мелкого кокса со шлаком. С боков в этот слой вставляют трубы 2 для вывода газов из формы, после чего яму заполняют слоями 3 накопительной земли и каждый слой трамбуют, а последний засыпают слоем облицовочной смеси 5, предварительно закрепив по уровню направляющие бруски 4 для уравнительной рейки, и снова трамбуют. Фигурной рейкой 6 (малкой) срезают облицовочный слой на глубину 2 см и накалывают в форме душником воздушные каналы до первого слоя. На концы брусков укладывают планки толщиной 10 мм, вровень с ними насеивают новый слой облицовочной земли и разравнивают простой рейкой, перемещая ее по планкам. Убрав планки, уплотняют облицовочный слой пристукиванием рейкой (плашмя), пока оба конца рейки и уровень облицовочной земли не сравняются с брусками. На подготовленную постель укладывают модель и осаживают ее постукиванием по ней через деревянную прокладку для получения нужного оттиска. Если одна из сторон изделия плоская и не требует особой чистоты отделки, устанавливают литники и переходят к заливке. Если же литье должно быть двусторонним, то для получения верхнего рельефа делают форму в опоке.

Рис. 121. Устройство твердой постели для формовки в почве: 1 - смесь кокса со шлаком, 2 - трубы для вывода газов, 3 - слои наполнительной земли, 4 - направляющие бруски, 5 - облицовочная смесь, 6 - фигурная рейка

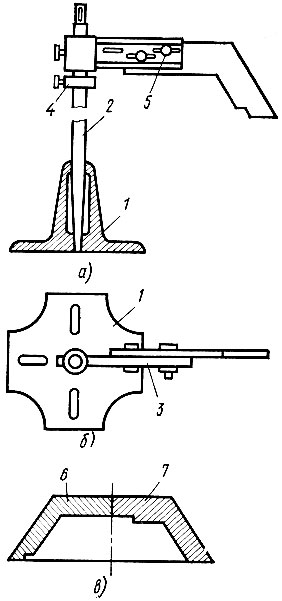

Чугунные чаши для фонтана формуют аналогично решеткам, но с применением шаблона. Принцип использования шаблона (рис. 122) такой же, как в лепных работах для вытягивания баз при вертикальном расположении оси вращения шаблона. Разница в том, что все устройство делают более капитальным из металла.

Рис. 122. Устройство для формовки с шаблоном: а - план, б - профиль, в - шаблоны; 1 - станина, 2 - шпиндель, 3 - рычаг, 4 - опорное кольцо, 5 - крепление шаблона, 6 и 7 - наружный и внутренний шаблоны

Начинают с того, что роют яму нужных размеров, дно которой плотно утрамбовывают и выравнивают по уровню. Устанавливают станину 1 и проверяют горизонтальность плоскости вращения рычага 3 ватерпасом по всей окружности. Яму наполняют формовочной землей, как описано выше, и сверху тем же способом насыпают и уплотняют болван по форме, близкой к чаше. Поверхность болвана обкладывают облицовочной смесью и уплотняют ее. Затем закрепляют первый шаблон 6, соответствующий профилю внешней поверхности чаши, и им вытягивают, обтачивая болван, тело вращения. Шаблон снимают, а готовый профилированный болван (модель) обкладывают мокрой бумагой. Надевают на него опоку, маркируя колышками ее расположение на почвенной форме.

Опоку набивают по всем правилам и устраивают в ней литниковую систему. После этого снимают опоку, заделывают в ней отверстие от шпинделя 2, обрабатывают поверхность формы и припыливают графитом. С болвана снимают бумагу, а на шпиндель надевают второй шаблон 7, соответствующий профилю внутренней поверхности чаши. Этим шаблоном опять обтачивают болван и хорошо заглаженную поверхность его тоже припыливают графитом. Чтобы убедиться в правильности толщины будущей отливки, устанавливают в нескольких местах пластичные глиняные маячки, надевают и сразу снимают опоку. По высоте конусов, примятых верхней формой, определяют толщину отливки, а формы подправляют. Опоку устанавливают по колышкам на место. Для лучшего заполнения большой формы металлом чаши литников и выпоры наращивают.

|

ПОИСК:

|

© SCULPTURE.ARTYX.RU, 2001-2021

При использовании материалов сайта активная ссылка обязательна:

http://sculpture.artyx.ru/ 'Скульптура'

При использовании материалов сайта активная ссылка обязательна:

http://sculpture.artyx.ru/ 'Скульптура'